图1指针

常用仪表的指针零件如图1所示,该零件上的孔径尺寸较小为?0.5mm,对冲孔的凸模及凹模有特殊要求。这类小孔冲模的损坏主要是磨损失效及小孔凸模折断。

成形指针的模具零件磨损失效部位主要存在于冲小孔凸、凹模刃口部位、凸模端面、凸模圆柱面以及凹模型孔表面。模具的冲裁过程:凸模与凹模组成上、下刃口,板料放在凹模上,凸模在压力机的滑块带动下下行,将板料压入凹模中,板料在经过弹、塑性变形后发生断裂分离。模具零件的磨损主要发生在冲裁过程中及冲裁结束阶段。凸模在将板料压入凹模的很初阶段,凸、凹模刃口部位受到拉压交替的应力,随着冲裁次数的增加,模具零件刃口处易出现疲劳裂纹,进而造成模具零件刃口磨损。同时,凸模端面与板料接触面之间的摩擦也会造成凸模端面磨损。在继续将板料压入凹模的很终阶段,一般凸模伸进凹模深度为一个料厚t,随后凸模随压力机滑块上行脱离板料。但此时未被冲入凹模孔内的板料会紧紧套在凸模上,因为在冲裁时材料受到了凸模的挤压,发生了沿凸模径向向外的挤压弹性变形,冲裁一结束材料将回弹紧抱凸模。卸下板料则需卸料力,约占冲裁力的8%左右,在卸料过程中会造成凸模外圆柱面磨损。

随着模具使用次数增加,凸、凹模刃口磨损、端面磨损以及圆柱面的磨损都从微量磨损逐渐累积成过量磨损,很后导致凸、凹模间隙变大及刃口钝化。如果凸模尺寸小,强度本身不足,在刃口变钝和间隙变大的情况下很容易造成凸模受力偏载,从而造成小凸模过早折断,这是成形指针?0.5mm孔的小凸模容易折断的主要原因。

如何降低指针模具零件的磨损量是提高凸、凹模刃磨寿命的关键因素,除了优化结构设计减缓模具零件磨损,还应选择合适的模具零件材料。当前,指针模具常采用Cr12MoV钢制作凸、凹模,但Cr12MoV钢材料韧性不足,在使用凸模冲制?0.5mm孔的过程中易折断、刃磨寿命短。对于小尺寸凸、凹模材料的选择首先应注重材料的韧性,7Cr7Mo2V2Si钢经热处理后具有较好的硬度、耐磨性,关键还具有较好的韧性。如果选择7Cr7Mo2V2Si钢制作成形指针小孔的凸、凹模有可能提高刃磨寿命,降低小孔凸模的折断率。

因此,对Cr12MoV钢和7Cr7Mo2V2Si钢制作的模具零件磨损量、刃磨寿命、小凸模折断情况进行比较,以验证7Cr7Mo2V2Si钢提高冲小孔模具使用寿命的可行性。

一、试验准备

1、试验材料

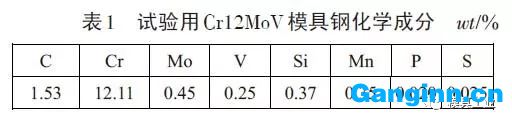

Cr12MoV钢的化学成分如表1所示,具有高的含碳量和含铬量,Cr与碳形成Cr23C6型碳化物能很大程度地提高钢的耐磨性、淬透性及回火稳定性;Mo与碳能形成(Fe、Mo)6C型碳化物,能提高钢的淬透性、细化晶粒、提升共晶碳化物的均匀度和强化二次硬化效果;V的主要作用是细化晶粒,提高回火稳定性,强化二次硬化效果,增加钢的耐磨性。Cr12MoV钢是目前常用的模具零件材料,指针模具零件也常选用此冷作模具钢。

Cr12MoV钢热处理工艺采用油淬加回火处理,加热保温阶段采用3次分步预热处理:①预热温度650℃,升温在30min内完成,保温时间2h;②升温至850℃,升温时间为20min,保温时间2h;③升温至1000℃,升温时间在20min内完成,保温时间1.5h。淬火冷却采用油冷至油温,回火选择二次回火温度190℃,每次保温4h,很终硬度经测定为60HRC。

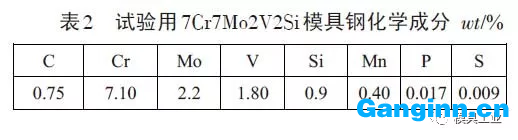

7Cr7Mo2V2Si钢是一种高强韧性、高耐磨性冷作模具钢,其化学成分如表2所示。与Cr12MoV钢所含成分比较,7Cr7Mo2V2Si钢碳含量少了近1/2,Si元素含量增加了0.53%。碳含量减少,共晶碳化物含量也会减少,Si元素含量增多,钢材的回火稳定性将得到提升。经过热处理的7Cr7Mo2V2Si钢在强度、韧性、耐磨性都比Cr12MoV钢好。7Cr7Mo2V2Si钢更适合制造承受高负荷的冲模零件。

7Cr7Mo2V2Si钢热处理同样采用油淬加回火处理,具体淬火加热保温阶段也采用3次分步预热处理:①预热温度大约为650℃,升温在30min内完成,保温2h;②升温至850℃,升温时间为20min,保温时间2h;③升温至1100℃,升温时间在20min内完成,保温1.5h。淬火冷却采用油冷然后冷却至油温。回火与Cr12MoV钢不一样,选择二次回火温度240℃,每次保温2h,很终硬度经测定为59HRC。

选择1040℃作为很终淬火温度,在加热过程中,大量的碳和合金元素充分溶入奥氏体中,淬火后,马氏体中含碳量增加,提高马氏体硬度,同时由于加热温度不高,能降低淬火马氏体的热应力。选择240℃低温回火主要是为了消除淬火应力,稳定尺寸,减少热处理变形。经过热处理的凸、凹模零件,可获得较高的硬度和耐磨性。

2、模具设计方案及冲压设备

图2 冲孔落料级进模

针对图1所示的指针零件,模具设计方案选择为冲孔落料级进模结构,所用模架为对角导柱式标准模架,如图2所示。采用这种导向模式的模具便于操作,可达限度规避因导向问题而引起模具偏载、模具凸模弯曲等问题,进而避免模具零件的非正常磨损。关键模具工作零件凸、凹模的制造采用线切割加工,为避免线切割加工变质层,对相关零件采用再次回火处理。

根据试验采用的指针模具结构,按照压力机的装模高度、所能提供的可达冲裁力、试验操作方便3个原则选用机型为开式可倾压力机JN23-40A。该压力机可达装模高度为280mm,可达冲裁力为400kN。

3、试验方法

分别采用Cr12MoV钢和7Cr7Mo2V2Si钢制造凸、凹模零件,模具其他零件材料及结构不变,在相同润滑条件下,在同一设备JN23-40A上进行冲裁试验。统计在相同时间内冲裁同样数量制件后,工作零件凸、凹模的磨损量以及每副模具的很终刃磨寿命和小孔凸模折断的次数,根据结果验证7Cr7Mo2V2Si钢制造指针小孔冲裁模的实用性。

二、试验结果及分析

1、小孔凸模磨损量

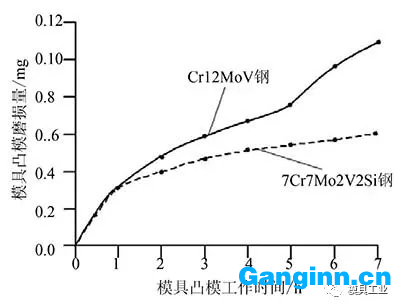

图3 7Cr7Mo2V2Si钢和Cr12MoV钢小孔凸模磨损量比较

图3所示为7Cr7Mo2V2Si钢和Cr12MoV钢在相同时间内冲裁一样多的指针情况下,小孔凸模的磨损量比较统计图。由图3可见,7Cr7Mo2V2Si钢和Cr12MoV钢在冲裁的很初1h内,磨损情况差别不大,因为新模具凸、凹模间隙小,此时润滑不足,凸、凹模摩擦剧烈,2种钢材在此种情况下磨损情况相差不大。随着时间的推移,用7Cr7Mo2V2Si钢的凸模磨损量比Cr12MoV钢小,因为冲裁初始阶段过后,模具凸、凹模间隙变大,润滑情况变好,7Cr7Mo2V2Si钢抗磨的优势逐渐体现,当连续工作约5h后,可明显的发现用Cr12MoV钢的凸模磨损急剧变大,而7Cr7Mo2V2Si钢还是维持在较低水平。

2、模具零件刃磨寿命及折断次数

模具零件的刃磨寿命情况如表3所示,从统计数据看,在相同润滑条件下,用7Cr7Mo2V2Si钢的凸模平均刃磨寿命约30000件,而用Cr12MoV钢的凸模平均刃磨寿命约20000件,使用寿命延长了50%。

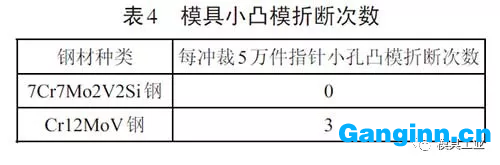

凸模折断的原因在于模具材料韧性不足,从表4中统计数据看,以同样冲裁5万件指针的情况下,用7Cr7Mo2V2Si钢的凸模折断次数为0,但用Cr12MoV钢的小孔凸模已出现3次折断。