不锈钢抛光加工工艺能够分成打磨抛光和发光两一部分。现将该两一部分加工工艺和方式 小结以下:

一、打磨抛光

不锈钢的焊接件打磨抛光关键总体目标是除掉点焊,做到粗糙度为R10um的产品工件,为发光做准备!

打磨抛光一部分归纳而言有:

三个工艺流程:精磨,半精抛,精抛

三个面:2个侧边一个棱边

九个研磨抛光机

二十七个调整组织

详细描述以下:

1、对上路转到打磨抛光工艺流程的产品工件开展估测检测,如焊接是不是有假焊,焊穿,点焊浓淡不匀称,偏移接缝处很远,部分凹痕,连接参差不齐,是不是有较深刮痕,磕伤,比较严重形变等在本工艺流程没法挽救的缺点,如果有所述缺点应回到上道工艺过程整修。假如无所述缺点,进到本打磨抛光工艺流程。

2、精磨,用600#的砂布在三面上来回切削产品工件,本工艺流程要做到的总体目标是除掉产品工件电焊焊接留有的点焊,及其在上步工艺流程出現的磕伤,做到焊缝圆弧基本成形,平面和正垂面基础没有大刮痕,无磕伤,经此步工艺流程后产品工件表层的表面粗糙度应能做到R0.8毫米。留意在打磨抛光全过程中留意砂带机的歪斜视角和操纵好砂带机对产品工件的工作压力。一般来说以与被抛面成一条平行线较为适度!

3、半精抛,用800#的砂布依照前边来回切削产品工件的方式 中磨产品工件的三面,主要是对前边工艺流程出現的接缝处开展调整 及其对精磨后造成的划痕开展进一步的精磨,对前边工艺流程留有的划痕要不断切削,做到产品工件表层无刮痕,基础调亮。本工艺流程粗糙度应能做到R0.4mm。(留意本工艺流程不必造成新的刮痕及磕伤,由于在后面的工艺流程没法修复该类缺点。)

4、精抛,用1000#的砂布主要是对前步工艺流程出現的细微纹线的调整 切削,切削方式 与上同。本工艺流程要做到的总体目标是切削一部分与产品工件未切削一部分的接缝处基础消退,产品工件表层进一步明亮,根据本工艺流程切削后的产品工件要基础贴近镜面玻璃实际效果,产品工件粗糙度应能做到R0.毫米

5、有关拆换砂布的表明:一般来说,600#的砂布能够研磨抛光1500Mm长的产品工件6-8根,800#的砂布能够研磨抛光产品工件4-6根,1000#的砂布能够研磨抛光产品工件1-2根,详细情况还应以产品工件电焊焊接点焊状况,打磨抛光应用的工作压力,及其打磨抛光的具体方法有非常大的关联。此外还特别注意拆换砂布务必确保砂布在海棉轮可以稳定旋转,以做到匀称切削产品工件的目地。

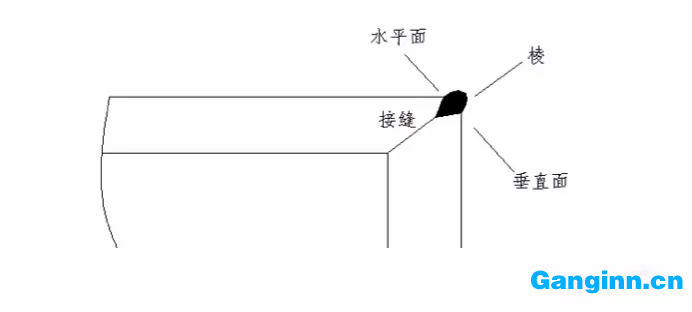

打磨抛光三个面表明:焊件必须打磨抛光以电焊焊接棱边为交界线的水准和垂直的双面,从总体上一共需打磨抛光三面,其打磨抛光平面图如下图所显示:

九个研磨抛光机平面图:三个砂带机做为一个工艺流程(一组)打磨抛光三个面,具体工作上,后一组砂带机的打磨抛光部位需比前一组砂带机的打磨抛光部位前行1-1.5毫米,此设计方案是为了更好地后边一组研磨抛光机能更强的打磨抛光掉前一组留有的打磨抛光的划痕。

二十七个调整组织:每一个砂带机上各自有前后左右调整组织,左右调整组织,砂带机视角调整组织。视产品工件电焊焊接的详细情况,很后进行的机器设备由三至四个发电机组构成,每一个发电机组安裝不一样目地砂布开展打磨抛光。每一个砂带机的打磨抛光部位和视角及打磨抛光工作压力由研磨抛光机调整组织操纵,并在机器设备开始工作以前开展调整,使每台砂带机处在适当的部位和适当的视角并和具备适当的压力,在所述所显示的三个调整组织中,需有一个组织能根据光电传感器检验的数据信号来操纵其相对调整,避免出现打磨抛光两边切削过多的状况。例如设定砂带机视角调整组织,根据光电传感器检验产品工件进到到砂带机的正下方,这时候调整组织起动操纵砂带机伸出,等候产品工件进到到某一部位时调整组织将砂带机落下来,砂带机接电源或是换气刚开始开展打磨抛光工作中,打磨抛光快完毕时检测中心一样检验到产品工件将要打磨抛光进行,调整组织气动式操纵砂带机伸出,待产品工件根据后落下来,那样能够防止不锈钢方管两边研磨抛光过多的状况出現。

打磨抛光的具体方法:

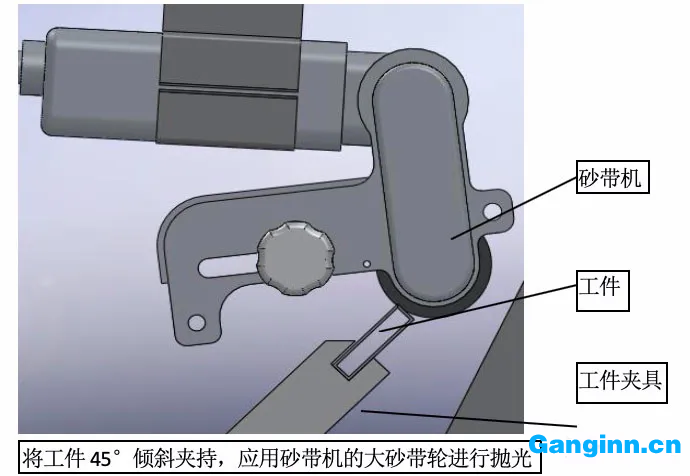

根据砂带机的大海棉轮压着产品工件开展打磨抛光,打磨抛光的另外能够水准挪动砂带机或是产品工件,把电焊焊接的点焊逐一打磨抛光掉。

二、发光一部分

发光一部分关键目地是将前边打磨抛光出的不锈钢板开展镜面玻璃发光,做到镜面玻璃的目地。

本加工工艺归纳而言有:

2个加工工艺:抛光打蜡,放亮

2个电动机,2个羊毛轮,大青腊,布

主要内容以下上述:

1、估测上一步工艺流程进到本工艺流程的焊件,查验确定是不是有漏打磨抛光至1000#、全部点焊未打磨抛光、存有粗打磨抛光印痕、毁坏防护膜比较严重、及其切削过多、圆弧过大、两边切削比较严重、打磨抛光不匀称有的地区浓淡不一等各种各样打磨抛光打磨抛光环节出現的在发光环节没法修补的难题,若存有那样的难题需回到再次打磨抛光或是修复。(在本工艺流程中没法修补打磨抛光中出現的磕伤,碰伤,及其大的刮痕,但能够修补很细微的皱纹,例如1000#打磨抛光出的较为小的皱纹。可是很费劲)

2、镜面玻璃

运用髙速电机驱动器用羊毛轮(市面上有销售),相互配合大青腊模仿前边的打磨抛光的方式 开展镜面玻璃抛光,本工艺流程关键目地是把历经前边几个工艺流程打磨抛光进行后的产品工件开展镜面玻璃抛光,而不是进一步切削。留意在这里步工艺流程实际操作时不必将抛光膏蹭到产品工件表层的遮盖膜上边,留意不必损害遮盖膜。

3、放亮

本工艺流程是抛光处理的很终一道工艺流程,用整洁的纯棉布轮在历经镜面玻璃后的产品工件表层磨擦,将前边全部工艺流程完 成后的产品工件擦干净,放亮。本工艺流程的总体目标是产品工件表层辨别出不来电焊焊接印痕,及其将抛光打蜡研磨抛光过的产品工件放亮,色度做到全反射高9k,并且产品工件抛过的一部分与没抛过的一部分基本上看不出来差别。做到镜面玻璃实际效果。

4、有关抛光打蜡的表明:

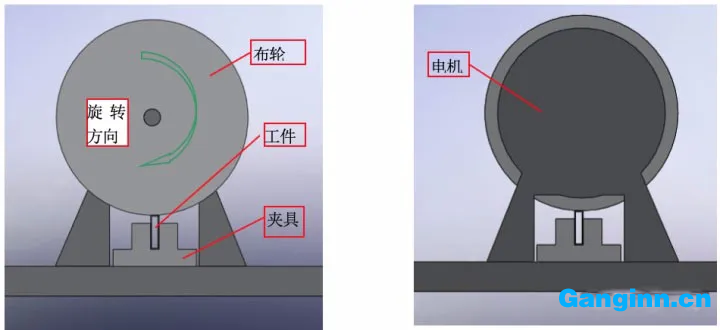

a.抛光打蜡的具体方法:一般状况是在开展研磨抛光产品工件以前先给羊毛轮开展抛光打蜡,待羊毛轮上沾有青腊后才刚开始开展研磨抛光。抛光打蜡的方法如下图所显示:

b.为何电机马达立即驱动器羊毛轮抛光打蜡研磨抛光不锈钢板产品工件能导致其调亮:由于大青腊是一种油溶性化学物质,在常温状态时呈固体,在高溫下呈液体,电机马达立即驱动器羊毛轮高速运转当羊毛轮表层沾到大青腊后在产品工件表层碾磨因为油溶性化学物质的油溶性促使产品工件表层调亮,因而驱动器羊毛轮开展打磨抛光的电动机的挑选就很重要,根据具体工作经验总打磨抛光应用的电动机其转速比应不少于13000r/min,其输出功率不可小于500w,速率小于这一速率时其抛打磨的产品工件的不管从色度或是镜面玻璃实际效果都并不是很理想化,因而一般的一般电动机难以考虑其规定,一般挑选电机马达。

c.目前市面上的羊毛轮有粗轮和细轮之分。羊毛轮的挑选很重要,应用羊毛绒很不光滑的羊毛轮研磨抛光后非常容易出現打磨抛光过的印痕,在具体生产制造中一般应用细羊毛轮,那样抛出来的实际效果才好!

d.在研磨抛光全过程中还需操纵好对产品工件的工作压力,过大的工作压力羊毛轮打磨抛光掉防护膜的地区总面积过大,乃至会出現打黑产品工件,毁坏产品工件本来的镜面玻璃实际效果等状况

e.在打磨抛光的全过程中需持续提供大青腊,不然会出現因为溫度过高羊毛轮出現起烟的状况,这对羊毛轮的损坏十分比较严重,对不锈钢板的危害也非常大。

f.针对必须在发光环节修补的细微纹理需独立人力修补,修补工作中十分费劲,假如能尽可能不必在这里环节开展一切修补工作中。

g.抛光打蜡电动机一般安裝2个电动机,每一个电动机承担打磨抛光产品工件的在其中的一面,视状况能够考虑到提升一个研磨抛光棱边的电动机,以提升棱边的色度。

h.视状况对羊毛轮开展拆换。

有关放亮的几个方面填补:

放亮方式 基础和抛光打蜡具体方法一致,仅仅抛光打蜡中的羊毛绒交替为放亮中的布轮。

放亮是全部打磨抛光中的很终一道加工工艺,一定要保证 产品工件打磨抛光发光后不容易有一切毁坏镜面玻璃的状况,不然功亏一篑。

a.放亮的方式 是将布轮立即安裝在电机马达上,完成髙速旋转,在产品工件表层上擦洗,擦下去产品工件上的废弃物和粘附的大青腊,做到放亮的目地!在具体的放亮中通常配上研磨粉一并开展,研磨粉能除去油溶性化学物质大青腊,其在放亮中的的关键功效是为了更好地非常容易的除掉黏附在产品工件上的青腊,假如不配合研磨粉,产品工件表层的大青腊将难以除去,并且还非常容易黏在别的地区,危害别的地区的美观大方。